15 фактов, которые должен знать каждый покупатель АБЗ

Дорогие друзья!

Я рад приветствовать вас на страницах одной из книг серии Библиотека дорожника.

В интернете огромное количество информации. Прочитать все, изучить, проанализировать, проверить и сделать выводы бывает достаточно сложно. За внешней легкостью прячется огромная рутина и огромное количество часов работы за компьютером. Даже специалистам такой поиск дается с большим трудом.

Именно для того, чтобы вы смогли понять и разобраться в текущей ситуации, быть на гребне волны, я написал эту серию книг. Она позволит вам сэкономить миллионы рублей и сделать лучший выбор.

Вопросы, описанные здесь, появились неспроста, именно такие нам уже много лет задают клиенты, которые просто не знают, с чем могут столкнуться и на что нужно обращать внимание. Эти вопросы собраны в результате общения с техническими специалистами различных дорожных предприятий.

Книги построены таким образом, чтобы были понятны большинству читателей. Они написаны обычным, простым, повседневным языком. Через текст я общаюсь с вами как с друзьями и единомышленниками.

Серия книг Библиотека дорожника имеет практическое применение. Прочитав ее, вы сможете принимать правильные решения, чувствовать разницу и преимущества того или иного выбора. Вы научитесь ориентироваться, будете понимать, какие риски возможны, и как их избежать. Узнаете, на что следует обратить внимание, чтобы не пролететь.

Для кого написана серия мини-книг Библиотека дорожника.

После 5 лет изучения, мы пришли к выводу, что данная тема интересна следующей аудитории:

√ начинающие бизнесмены,

√ дорожники,

√ руководители строительных компаний,

√ проектировщики,

√главные инженеры,

√ студенты профильных вузов,

√ владельцы и руководители управляющих компаний в сфере ЖКХ,

√ собственники,

√ акционеры,

√ снабженцы,

√ строители, занимающиеся благоустройством,

√ строители, занимающиеся укладкой асфальта,

√ владельцы самосвалов,

√ производители и поставщики битума,

√ производители и поставщики щебня,

√ главы администраций, министерств, государственных компаний,

√ арендодатели спецтехники.

Что такое асфальтобетонный завод и какие у него функции?

Я буду рассказывать, как рассказываю новичкам. Если вы хотите научного объяснения, то вам лучше почитать ГОСТ. Итак, асфальтный завод — это оборудование, необходимое для производства асфальтобетонной смеси.

Если это смесь, то она обязательно должна состоять из каких-то компонентов, которые необходимо перемешать, тогда они и становится смесью.

Таким образом, основные этапы приготовления смесей следующие:

√ подготовка компонентов

√ дозирование компонентов

√ перемешивание

При этом не должно быть нанесено ущерба окружающей среде. Есть агрегаты, которые отвечают за подготовку компонентов, это самые металлоемкие агрегаты, есть агрегаты, отвечающие за взвешивание каждого компонента и перемешивание.

Этими функциями и обуславливается комплектация завода.

Из чего состоит асфальт и как происходит его приготовление?

Самая обычная смесь состоит из:

√ инертных материалов (разные фракции щебня и песка)

√ битума

√ минерального порошка

Инертные материалы (щебень, песок) привозят на площадку самосвалами из ближайшего карьера, и сваливают в отдельные кучи (склады инертных материалов), которые разделены между собой барьерами, чтобы не происходило их перемешивание в процессе завоза, так как в противном случае будет гораздо сложнее подобрать качественную смесь и осуществить контроль расхода инертных материалов.

√ Инертные материалы обычно состоят из:

√ трех (двух) фракций щебня

√ одной фракции песка

В зависимости от производительности завода и его месторасположения, подвоз материалов может осуществляться также железнодорожным транспортом.

Инертные материалы нужно загрузить в бункер инертных материалов фронтальным погрузчиком. Бункеры нужны, чтобы обеспечить равномерную подачу необходимой дозы того или иного компонента. В зависимости от комплектации завода количество бункеров варьирует от 2 до 8 штук.

Бункеры инертных материалов.

В один бункер загружается песок, в другой фракция щебня, в третий бункер – другая фракция щебня, возможна загрузка в один бункер двух фракций одновременно. Не является обязательным, чтобы в каждом бункере была конкретная фракция.

Бункеры инертных материалов имеют конусную форму, которая необходима для того, чтобы инертные материалы сыпались в одном направлении. Под каждым бункером расположена задвижка или ленточный мини-конвейер (питатель) для грубой или тонкой дозировки компонентов. На бункерах устанавливаются вибраторы, они необходимы, чтобы обеспечить равномерную подачу материала, который слежался в бункере.

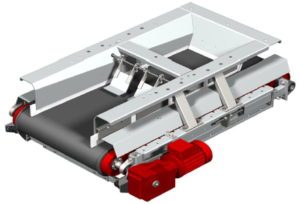

Ленточный питатель для дозировки компонентов.

Задвижка может быть разного типа. На заводах небольшой производительности — это обычные щековые задвижки, но чаще всего используются ленточные питатели.

Принцип ленточного питателя – это принцип работы ленточного конвейера, который вы могли наблюдать на кассах супермаркетов, когда выкладывали продукты на ленту, лента, в свою очередь, продвигалась, подвозя покупки к кассиру. Здесь примерно то же самое. С одной стороны, она является задвижкой и с другой стороны, подает материал. Я рассказываю на бытовых примерах, поскольку, исходя из опыта, это наиболее простой путь объяснить суть работы агрегата.

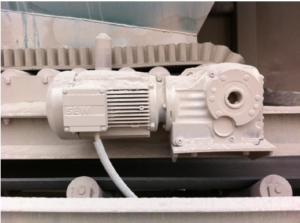

Ленточный питатель после 12 лет эксплуатации.

На фото изображен питатель ленточный после 5 лет эксплуатации. Завод китайский, производительность 120 тонн в час. Двигатель и редуктор немецкой компании SEW-EURODRIVE. На фото видно, что работа происходит в жёстких условиях, все засыпано пылью, но подшипники не выходят из строя.

Под бункерами инертных материалов расположен большой конвейер. Он установлен на тензодатчиках, которые являются частью весовой системы, то есть это датчики, позволяющие замерять вес, дозировать количество того или иного компонента, необходимого для заполнения бункеров горячих материалов. Оператор, сидя в кабине, управляет количеством каждого компонента, который необходимо высушить, при этом конвейер является платформой, на которой взвешиваются компоненты. Он так и называется конвейер-дозатор. После взвешивания, конвейер начинает вращаться, транспортируя все компоненты на промежуточный наклонный ленточный конвейер, подающий материалы в сушильный барабан. Таков принцип подачи инертных материалов на крупных стационарных заводах.

На заводах небольшого размера это может быть другой тип конвейера — скип (ковшовый подъемник). Ковши, груженные инертными материалами, напоминают принцип обычной вагонетки, с одной лишь разницей, что движение происходит почти вертикально, вверх по рельсам.

Скип для загрузки инертных материалов в сушильный барабан.

Сушильный барабан – если говорить простым языком, это стальной барабан, внутри которой расположены лопаточки. С одной стороны загружаются инертные материалы, с другой стороны, навстречу этим материалам горит огонь, который сушит их. Горелки бывают разного типа, в зависимости от топлива и степени автоматизации.

Барабан, вращаясь, поднимает лопатками внутри себя инертные матери-алы в воздух. Чем больше подвешенных частиц, тем быстрее и эффективнее будет просушка. При этом камень не должен перегреваться, это влияет на качество.

Барабан должен вращаться со скоростью, необходимой для просушки инертных материалов за короткий срок с минимальным расходом топлива. Минимальный расход топлива при нормальных условиях составляет 6-7 кг на 1 тонну инертных материалов при использовании современных горелок.

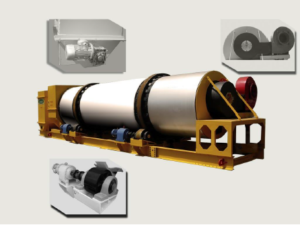

Сушильный барабан.

Из нашей практики модернизации заводов могу сказать следующее: мы производили замену старых горелок Кред Маш на новые, при этом расход топлива падал в 3-5 раз в зависимости от вида топлива и внешних условий.

Сушильный барабан стоит под наклоном, это необходимо для того, чтобы инертные частицы двигались в сушильном барабане постепенно к месту выгрузки из барабана. Если бы барабан был установлен горизонтально, материалы двигались бы в одном месте и в этом случае, достать их из барабана было бы невозможно.

В сушильном барабане установлен датчик, который считывает влажность и температуру просушиваемых инертных материалов, дает сигнал, с какой скоростью вращать барабан. Если влажность еще большая, то барабан замедляется, если влажность становится меньше, то барабан начинает вращаться быстрее, чем обеспечивает большую скорость выгрузки инертных материалов.

Вид сушильного барабана изнутри.

Внутри барабана установлены разные виды лопаток. Одни предназначены для перемещения вдоль барабана, другие для поднятия материала вверх, чтобы просушить материал более эффективно.

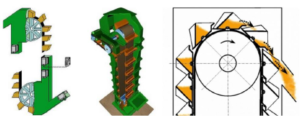

После просушки, содержимое выгружается и подается в ковшовый элеватор, который представляет собой транспортер (конвейер), однако устроенный по другому типу. Это цепь, на котором располагаются ковши, способные поднимать материал с нижней точки наверх.

Принцип работы ковшового элеватора.

Для более экономичной сушки все инертные материалы сушатся вместе. Сушить каждый компонент отдельно дорого, т.к. топлива будет тратиться больше. Но если все компоненты перемешены, как мы взвесим каждый компонент отдельно и приготовим качественную смесь? Для этого необходимо просеять высушенный материал. Для этого используется специальное вибросито, называемое грохотом.

Грохот представляет собой наклонную конструкцию, которая качается на пружинах и, вибрируя, отделяет песок и разделяет щебень на фракции.

Грохот.

В комплектующие грохота входят несколько сит с разными ячейками, которые необходимы для отделения нужной фракции. При просеивании каждая фракция попадает в отдельный бункер. Эти бункеры называются бункерами горячих инертных материалов. В них инертные материалы хранятся до подачи в миксер.

Бункеры горячих инертных материалов.

Далее установлены весовые дозаторы, которые дозируют нужное количество компонентов. Весовые дозаторы представляю собой обычные емкости, установленные на тензодатчиках. Остается дозировать нужное количество определенных фракций и высыпать в миксер.

Помимо инертных материалов для приготовления смеси требуется битум. Битум привозится на завод битумовозами, которые приезжая, сливают битум в битумную яму. Битумная яма — это емкость с регистрами обогрева, которая зарыта в землю и находится ниже уровня земли. На практике бывает, что клиент использует рельеф местности или строит эстакаду, тогда битумная яма может не понадобиться.

Битумовоз.

Непосредственно с битумной ямы осуществляется закачка битума в битумную емкость. Битумная емкость, если она одна, одновременно является и складом и расходной емкостью, из которой идет закачка битума. Также может быть установлено несколько битумных емкостей, в таком случае одна из них будет иметь температуру битума 140-160 градусов, а другие — 80 градусов. Это температура поддержки битума в текучем состоянии, которая позволяет при необходимости быстро нагреть нужное количество до 140-160 градусов и при этом не придется тратить много топлива.

Битум – это нефтепродукт. Используется специальные марки битума, в основном это БНД 90/130 реже БНД 60/90 (битум нефтяной дорожный). У них есть соответствующий ГОСТ. Некоторые начинающие клиенты путают битум дорожный со строительным. Это разные битумы и назначение у них разное.

Битум — это материал, который имеет свойство застывать, становиться твердым. Битум используется в асфальте только в горячем виде. Температура битума, который подается непосредственно в асфальтную смесь, составляет 140-160 градусов. Эта температура обеспечивает наибольшую обволакиваемость инертных материалов и позволяет доставить асфальт пока он не застыл. В битумовозе битум привозится в горячем виде. Битумовоз имеет систему обогрева — автономную дизельную горелку.

Скорость понижения температуры битума в утепленной битумной емкости, при окружающей температуре 20 градусов, составляет 1 градус в час, т.е. за восьмичасовую смену, битум остывает на 8 градусов.

В битумную емкость битум закачивает битумный насос, при этом все трубопроводы имеют двойную оболочку, чтобы в случае застывания битума была возможность прогреть трубопровод.

Насос также имеет определенную оболочку, так называемую «рубашку», в которой имеется электрический или масленый обогрев. Насосы обычно шестеренчатого или винтового типа. В связи с более высокой надежностью набирают популярность корейские насосы. Они приходят на смену насосам ДС-185.

Обогрев битума может осуществляться двумя способами: непосредственно огнем через стенку или же маслом, которое нагревается огнем. Второй способ более экономичный с точки зрения расхода топлива и обслуживания, но более дорогой по стоимости оборудования.

Станция нагрева теплоносителя.

Битум нагревается в емкости, и когда в нем возникает необходимость, насос закачивает его в специальный битумный дозатор – весовой модуль, который взвешивает необходимое количество битума. Дозирование битума происходит параллельно с дозированием инертных материалов. Нужная порция лежит в емкости до востребования. Инертные материалы погружаются в миксер, одновременно подается дозированный битум.

Дозатор битума.

Еще один компонент, необходимый для приготовления смеси – минеральный порошок. Внешне он напоминает цемент. Перевозится минеральный порошок в цементовозах или биг-бегах. Рассмотрим вариант подвозки минерального порошка в цементовозах.

Цементовоз доставляет минеральный порошок и разгружает его в емкость, которая называется складом минерального порошка. При подвозке минерального порошка, цементовоз подсоединяется к трубе, внутри емкости цементовоза компрессором создается давление, которое выталкивает минеральный порошок по трубе из цементовоза и порошок оседает в емкости минерального порошка. Далее, из емкости порошок подается в дозатор минерального порошка при помощи винтового конвейера.

Итак, прошедшие дозировку компоненты выгружаются в миксер, где они перемешиваются. Время перемешивания обычно 45 секунд. После перемешивания, смесь выгружается в самосвал или бункер-накопитель готового асфальта, он хранится в горячем состоянии некоторое время.

Кроме описанных выше систем осталась еще одна, которая решает проблему с выбросами в атмосферу. О ней расскажу позже.

Что влияет на качества асфальта?

√ Итоговые свойства асфальтобетонной смеси зависят от следующих фак-торов:

√ точности изначальной дозировки минеральных компонентов – несоблюдение баланса любого материала приведёт к избытку либо недостатку данного материала в горячих бункерах; точность дозирования обеспечивается за счёт внедрения в систему автоматического управления (далее – АСУ) специального блока контроля доли минеральных компонентов в этих горячих бункерах;

√ температуры всех минеральных компонентов при их выходе из сушильного барабана — пониженная температура приводит к тому, что некоторая часть жидкости оседает на зёрнах минеральных компонентов, что приводит к худшему соединению битума и поверхности данных зёрен, если же температура повышенная, то битум окислится поверх данных зёрен минерального компонента, что тоже в итоге ухудшает конечную смесь, этот фактор соблюдается за счёт внедрения в АСУ блока, проверяющего температуру минеральных компонентов и блоков, регулирующих уровень мощности горелки сушильного барабана, а также общей производительности преддозаторов;

√ температуры, а также способа нагревания битума, т.к. его повышенная температура приводит к смене качеств битума, а пониженная температура не полностью обеспечивает обволакивание зёрен минерального компонента, если же при нагреве битума выбран резкий режим (высокий уровень температуры теплоносителя), то это также меняет характеристики битума, соблюдение данного фактора обеспечивается за счёт внедрения в АСУ блока, отвечающего за температурный контроль битума и теплоносителя, и блока, регулирующего мощность горелки электронагревателя битума;

√ точности дозировки минеральных компонентов, битума и минерального порошка, любое отклонение от требуемого состава данной смеси станет основной причиной создания низкокачественной смеси, соблюдение точности дозирования обеспечивается за счёт применения специальных весовых дозаторов на тензодатчиках;

√ точности выполнения «мокрого» и «сухого» перемешиваний всех эле-ментов смеси в асфальтобетонном смесителе; обеспечение данного фактора осуществляется через внедрение в АСУ специального блока, задающего необходимое время перемешивания;

√ параметров сечения бункеров, предназначенных для накопления, повышение их приводит к расслоению смеси; соблюдение данного фактора достигается за счёт использования более узких бункеров для накопления либо использованием специальной выгрузки всей смеси по периметру широких бункеров без формирования в бункере обширных конусов, вызывающих расслоение;

√ длительного времени хранения смеси в бункерах для накопления, избы-точное по времени хранение асфальтобетонной смеси вызывает изменения в качествах битума, понижение температуры затрудняет последующую выгрузку; со-блюсти этот фактор можно загружая в бункеры для накопления то количество смеси, которое требуется на текущую смену без создания запасов;

√ температуры нагрева минерального порошка, внедрение в смеситель данного компонента без достаточного нагрева понижает температуру этой смеси либо вызывает необходимость нагрева минеральных компонентов до повышенных температур; использование нагрева в данном случае наиболее важно для щебеночно-мастичных асфальтобетонных смесей (ЩМАС), где концентрация минерального порошка оказывается на уровне 13-15%, что достигается за счёт использование специальных теплообменников, внутри которых нет контакта минерального порошка с различными воспламеняющимися газами, при этом процесс нагревания осуществляется через особую металлическую стенку.

Какой производительности бывают заводы?

По производительности заводы бывают разные, от 2 до 600 тонн в час. Самые популярные в России – до 160 тонн в час. Малый бизнес предпочитает до 60 тонн в час, как правило, это прицепной тип, например, завод MUSTANG, он самый недорогой и доступный.

В схеме ниже вы можете увидеть варианты производительности асфальтобетонных заводов. Прошу заметить, что под мобильными заводами я подразумевал здесь только заводы на колесах. Контейнерные, полумобильные, быстромонтируемые в реальности полноценными мобильными заводами не являются.

Также мы не указывали заводы французские, японские, итальянские, американские, британские ввиду того, что популярность у них низкая и есть более выгодные альтернативы.

Указанная производительность не всегда одинакова в реальных условиях. Например, известно, что производительность украинских заводов ДС или КДМ отличается от южнокорейских и китайских аналогов.

При одинаковых условиях производительность 56 тонн в час для одних может быть максимальной, а на других заводах это номинальная рабочая производительность. Выдать асфальта такой завод может больше на 10%, при этом затратив меньшее количество энергии, топлива. Все благодаря тому, что на современных заводах автоматизация процессов на высоком уровне. Горелка установлена современная, с тонкой настройкой геометрии пламени.

Классификация мощности асфальтобетонных заводов в зависимости от страны-производителя.

Обратите внимание на завод MUSTANG и MUSTANG-мини. С каждым годом продажи таких заводов растут и прочно занимают нишу асфальтобетонных заводов малой производительности для малого бизнеса.

В чем отличие заводов периодического действия от заводов непрерывного действия?

Отличие в том, что заводы периодического действия точно выдерживают рецептурный состав смеси и быстро переходят на смеси любого рецептурного состава.

На них можно изменять время перемешивания для более качественного процесса и получать на выходе смесь более высокого качества.

Заводы непрерывного действия имеют меньшую металлоемкость и энергоемкость, однако их применение целесообразно в основном при больших объемах и продолжительном выпуске смеси одного рецепта. При этом должен быть постоянный промежуточный контроль при выпуске. Такие заводы имеют высокую производительность, от 100 до 600 тонн в час. То есть в случае отсутствия контроля можно за 1 час производства выпустить 100-600 тонн бракованного материала. Это, как вы понимаете, большие убытки. При использовании завода непрерывного действия необходимо просчитать логистику доставки сырья, доставки асфальта и его укладки. Если одно из звеньев будет давать сбой, это чревато убытками и просто.

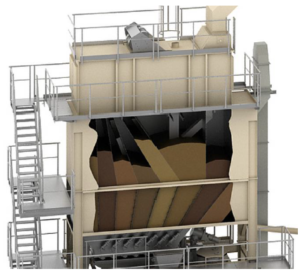

Общий вид завода непрерывного действия.

Вместе с заводом могут идти прочные рамы, которые равномерно распределяют нагрузку на грунт, что позволяет сделать завод полумобильным и уменьшить количество бетонных работ.

Партерный или башенный тип завода?

По типу исполнения и расположения агрегатов асфальтные заводы бывают башенного и партерного типов. Партерный тип завода представляет собой невысокий завод, у которого все агрегаты вытянуты по горизонтали и находятся на одном уровне. К башенному типу относятся заводы, агрегаты которых вытянуты вверх и имеют разный уровень по высоте.

На что влияет тип завода?

Башенные заводы, благодаря наличию грохота позволяют тонко подобрать гранулометрический состав асфальтобетона. С другой стороны, такой завод более требователен к фундаменту. Если у вас завод башенного типа, затраты на фундамент всегда будут выше, чем у партерного завода.

Требования к фундаменту у завода партерного типа гораздо ниже. Заводы малой производительности являются заводами партерного типа, заводы непрерывного действия чаще всего выпускаются партерного типа.

Что с фундаментом?

Завод должен иметь основание. Хочется повториться, что мобильный завод должен иметь какое-то основание. Вы не сможете привезти асфальтный завод и не поставите его на каком-то болоте или на каком-то насыпном подвижном грунте. Асфальтобетонный завод, это оборудование, которое работает, которое вращается, создает какую-то вибрацию и это оборудование должно иметь хорошее основание. Другое вопрос, насколько сложным и дорогим может быть устройство этого основания.

Например, на стационарном заводе башенного типа, фундамент будет стоить дороже, чем на заводе партерного типа, потому что ветровая и снеговая нагрузки, и нагрузка оборудования на грунт больше чем на заводах партерного типа.

Мобильный завод, это не тот завод, который вы можете прицеплять и в течение дня ездить и строить, укладывать асфальт в разных местах. Это возможно только с мини-установкой типа MUSTANG-mini, которая предназначена исключительно для ямочного ремонта дорог. Если мы говорим о больших площадях, такой вариант нам не подойдет.

Прицепные заводы партерного типа MUSTANG, это заводы с самым дешевым фундаментом, а также существуют модификации, данного завода, когда фундамент под него можно комплектовать фундаментными блоками. При этом устройство основания вообще не требует бетонных работ. Это актуально, если вы сдаете оборудование в аренду или у вас много небольших проектов в течение одного сезона на большом расстоянии друг от друга.

Некоторые агрегаты на асфальтном заводе можно устанавливать на аэродромные или дорожные плиты, так называемые ПАГи. Их можно найти в интернете по вашему региону и просчитать, какое количество плит вам нужно. Достаточно будет купить использованные ПАГи, но в хорошем состоянии.

Не скажу, что фундамент будет стоить дешевле, но как минимум, если вы планируете перемещаться достаточно часто, около двух раз в сезон, или каждый сезон стабильно, то эти плиты будут со временем окупаться. Так же эти плиты всегда можно будет в последствие продать. Они более ликвидны и их можно рассматривать как возвратные инвестиции.

Стоимость фундаментных работ вы можете рассчитать совместно со строителями или запросить у нас приблизительную смету данных работ. Также рекомендую обратиться в местные саморегулируемы организации (СРО) строителей. Они могут просчитать, но по опыту, они берут за работу гораздо дороже, чем если организовывать все самому.

Так же можно отметить заводы контейнерного типа, устанавливаются на утрамбованный грунт, на ПАГи или цельно заливную бетонную ровную площадку. Нагрузка завода контейнерного типа на грунт распределяется равномерно благодаря контейнерам.

Бывают случаи, когда перед заливкой бетона необходимо укреплять грунт. Такая необходимость возникает в случае, когда речь идет о болотистой местности и для установки завода необходимо забивать сваи. Лучше всегда делать геологическое изыскания, чтобы понять, какие у вас грунты и требуется ли их укрепление.

Какую территорию занимает асфальтобетонный завод?

Ниже приведена таблица габаритов асфальтобетонных заводов на площадке: MUSTANG-mini, MUSTANG, стационарного, чтобы вы могли представить, какая площадка вам требуется. В приведенных параметрах не учтены склады инертных материалов, которые занимают большую площадь.

Производительность | Длина-ширина-высота, м | ||

MUSTANG-mini | |||

2 — 4 | 4*2*3 | ||

MUSTANG | |||

10 | 18*22*8 | ||

15 | 22*29*8 | ||

20 | 22*29*8 | ||

30 | 24*31*8 | ||

40 | 24*31*8 | ||

60 | 30*44*8 | ||

80 | 30*44*8 | ||

Стационарный (мобильный трейлерный, полумобильный, контейнерный) | |||

40 | 25*30*12 | ||

60 | 25*30*12 | ||

80 | 25*30*12 | ||

100 | 29*36*14 | ||

120 | 29*36*14 | ||

160 | 36*49*16 | ||

240 | 44*57*16 | ||

Модули асфальтобетонного завода могут устанавливаться в ряд или под углом. В зависимости от вашей площадки, а также точек заезда и выезда их можно расположить тем или иным образом.

Перед началом проекта необходимо сделать предварительную привязку к местности и учесть все нюансы, — где и что будет проходить. Продумать схему проезда транспорта, обеспечивающего подвоз инертных материалов, битума, топлива, а также схему движения транспорта с готовой продукцией.

Если вам потребуется помощь,- обращайтесь, мы вместе согласуем расположение завода и схему движения транспорта.

Также стоит задуматься о весовом контроле и размещении его на территории, весы помогут контролировать поставщиков и бороться с воровством на предприятии. Это уже отдельная тема. Весы бывают разные, их нужно правильно выбрать. Если нужна более подробная информация, могу поделиться опытом при запросе.

Как выбрать место размещения завода?

Место размещения асфальтного завода выбирается с учетом его назначения и минимального времени транспортирования смеси.

При поиске места нужно ориентироваться на расположение основного потребителя вашего материала, так как асфальтная смесь имеет свойство остывать. При температуре воздуха +10 градусов транспортировка асфальта не должна превышать 1,5 часа. Т.е. желательно, чтобы потребитель вашей продукции располагался в радиусе 1-1,5 часов езды, при температуре воздуха 10 градусов. Также обязательно нужно учитывать, чтобы плечо доставки инертных материалов и битума было минимальным.

При выборе месторасположения, важно учесть:

√ минимальные затраты на монтаж оборудования и установки фундамента

√ местонахождение основного потребителя продукции

√ местонахождение поставщика битума и инертных материалов

√ близость городов, поселков

√ место расположения нефтеперерабатывающего завода (НПЗ)

√ расположение источников воды

√ возможности подачи электроэнергии

√ если мы говорим о газе, важно учесть расположение источников газового топлива

Обычно эти расчеты делаются с помощью компьютера. Эту услугу вы можете заказать у нас.

Если у вас имеются большие объемы, к примеру, подземные битумохранилища, при размещении важно учитывать, чтобы в битум не попадала вода и отсутствовали различные загрязнения. То есть, важно, чтобы битумохранилища были герметичны. Стоит уделить пристальное внимание подземным водам, атмосферным осадкам, так как последствием могут быть дополнительные растраты.

Из каких этапов состоит реализация проекта?

- Выявление потребности.

- Подбор оборудования.

- Поиск финансирования.

- Поиск земли.

- Подготовка документов для финансирования и реализации проекта.

- Поиск и подбор персонала.

- Обучение персонала.

- Встреча, обсуждение деталей.

- Подписание договора.

- Предоплата.

- Изготовление.

- Получение плана и привязка завода к местности.

- Утверждение проекта.

- Строительство фундамента.

- Подготовка завода к отгрузке.

- Контроль на заводе.

- Подготовка деталей к транспортировке.

- Загрузка.

- Отчет.

- Вторая оплата.

- Подготовка документов для отправки.

- Сертификация.

- Таможенная очистка, если требуется.

- Бронирование контейнеров.

- Перегрузка, разгрузка.

- Проверка фундамента.

- Организация доставки.

- Отправка.

- Контроль доставки.

- Получение.

- Выгрузка.

- Приемка.

- Приезд инженера.

- Размещение инженера и создание условий для работы.

- Проверка готовности клиента к монтажу и наличия персонала и оборудования.

- Монтаж.

- Наладка.

- Запуск.

- Подписания акта.

Основные требования к безопасности на АБЗ

Ответственными за безопасность на АБЗ назначаются мастера различных цехов. Обязательными для всех сотрудников являются инструкции по технике без-опасности, пожарной охране и производственной санитарии. Все сотрудники должны носить спецодежду, и следить за порядком и чистотой на собственном рабочем месте.

До управления техникой на АБЗ допускают лиц не моложе 18 лет и имеющих необходимые документы, подтверждающие их право управлять данной техникой, а также признанные медкомиссией годными к подобному труду.

Любая техника закрепляется в приказном порядке за бригадой либо от-дельными лицами, которые ей пользуются и обслуживают её. Все транспортные средства должны быть в рабочем состоянии. Трудиться на неисправной технике запрещено.

Те сотрудники АБЗ, что заняты оборудованием и использованием электрических установок, обучаются на практике необходимым приёмам оказания первой медицинской помощи нуждающимся и технике освобождения от тока.

Любые неизолированные от окружающих провода, а также шины, контакты предохранителей и пускателей, расположенных за пределами электрических комнат, следует с каждой стороны оградить либо переместить на высоту, недоступную для касания до них.

Внутренние дороги должны быть оснащены специальными знаками дорожного движения, различимыми независимо от времени суток.

Внутренние дороги и дорожки для пешеходов зимой следует с необходимой периодичностью чистить от снега и льда. Или высыпать на снег мелкий шлак либо песок в скользких местах.

Также на АБЗ должны быть умывальники, душевые кабины и комнаты для сушки. Полезными окажутся обезвреживание и обеспыливание при выходе с АБЗ.

Соблюдение техники безопасности в ходе эксплуатации АБЗ

При работе асфальтосмесительного оборудования запрещаются:

√ все операции, касающиеся обслуживания и ремонта: чистка, регулировка, подтяжки резьбы в различных соединениях;

√ любое обслуживание электроприёмников, расположенных под напряжением;

ü нахождедение под опасными навесными проводами, наклонными конвейерами, бункерами и иной навесной техники;

√ извлечение решётки с бункеров и расположение в бункерах;

√ пребывание гостей в кабинете оператора, а также в местах обслуживания техники.

Соблюдение техники безопасности в ходе эксплуатации АБЗ

При работе асфальтосмесительного оборудования запрещаются:

√ все операции, касающиеся обслуживания и ремонта: чистка, регулировка, подтяжки резьбы в различных соединениях;

√ любое обслуживание электроприёмников, расположенных под напряжением;

√ нахождедение под опасными навесными проводами, наклонными конвейерами, бункерами и иной навесной техники;

√ извлечение решётки с бункеров и расположение в бункерах;

√ пребывание гостей в кабинете оператора, а также в местах обслуживания техники.

√ запрещается работа в случае обнаружения поломки контрольно-измерительных приборов;

√ нельзя отходить от запущенной в работу установки, если за ней, либо за её агрегатами некому присмотреть;

√ запрещается работать с открытыми трубопроводами, а также в случае потери защитных элементов на соединениях топливо- и битумопроводов;

√ запрещается наполнять цистерны с битумом свыше 80% от максимального объёма;

√ запрещается работа в случае обнаружения неисправности специальных поплавковых измерителей уровня в цистерне либо в ёмкости;

√ запрещается работа на установке в случае обнаружения снятых кожухов, ограждений либо перил, расположенных над подвижными механизмами;

√ запрещается работа в случае не закрепления люков цистерны, либо газоходов, либо топливной тары;

√ запрещается распространять огонь на люки либо вовнутрь любых цистерн;

√запрещается поспешно включать вибраторы в случае недостаточной загруженности бункеров агрегата питания.

Место, где поставлена асфальтосмесительная установка, должно иметь специальное освещение, обеспечивающее работу с установкой в тёмное время суток. Все трубопроводы следует качественно изолировать, а также покрасить специальной краской для их распознавания.

Все места, имеющие повышенную пожарную опасность, следует оснастить ящиками с песком и пожарными щитами с огнетушителями.

Все внутренние проходы между различным оборудованием должны иметь минимум 3 метра в длину для соблюдения мер противопожарной безопасности и для обеспечения заезда пожарной машины к нужному участку завода. При этом любые строения, способные воспламениться, следует размещать на расстоянии 50м и больше.

Дозатор битума следует максимально плотно закрывать крышкой, чтобы избежать распространения воспламеняющегося битума. Обязательно в районе рабочего места машиниста следует поставить огнетушитель для профилактики.

Чтобы разжижить битум, потребуется воспользоваться лигроином, керосином либо дизтопливом. Делать это следует под наблюдением ответственных лиц и в дневной промежуток времени. Техника для формирования разжиженного битума должна быть на расстоянии 30м от битумохранилища, а также от битумоплавильного механизма. Разогрев битума выполняется специальными теплоносителями, имеющими температуру до 300°С.

Такой разжижитель направляют в саму массу битума, чтобы избежать его возгорания. Дополнительными мерами предосторожности являются очки и респиратор.

Какие претензии экологов возможны?

Меры по сокращению вредоносных выбросов должны рассматриваться в ходе составления проекта предстоящего строительства дороги и в ходе проектирования генерального плана АБЗ.

При проектировании должно быть предусмотрено размещение организаций относительно жилых кварталов, сельхозугодий и других зон, экология которых особо охраняется. При этом учитываются разные направления ветра и перемещение воздушных масс в целом.

Параметры защитных зон от асфальтобетонного завода, который имеет источники загрязнения, определяются согласно положению СН-245-71, которое гласит: для стационарного варианта АБЗ устанавливается 300м до начала жилой зоны, а для инвентарного АБЗ – 500м.

Всю территорию санитарных зон следует благоустроить особыми породами кустарников и деревьев. Нужно учитывать, что наибольший эффект от задерживания пыли достигается у деревьев, имеющих листву с шероховатостями. Ведь на их листве оседает порядка 70% пыли из воздуха вокруг них.

Такие посадки деревьев и кустарников существенно сокращают уровень вредоносных газов в воздухе. Так, уровень окислов азота сокращается после про-хода через растущие деревья в 5 раз. При этом лиственные посадки имеют преимущество перед хвойными и смешанными, т.е. лучше очищают воздух.

Все загрязнители природы делятся на две категории: на источники выбросов различных вредных веществ в нашу атмосферу и на источники выделения вредных веществ.

К первым относят устройства, через которые выбрасываются вредоносные вещества в воздух. Ко вторым относят технологические установки и устройства, а также аппараты и агрегаты.

Все выбросы делят на два типа: организованные выбросы и неорганизованные выбросы.

К первым относятся те выбросы, которые осуществляются из установленной системы газоотводов. Второй тип представляет собой выбросы, которые появились из-за нарушения герметичности устройств, хранилищ и других разгерметизированных источников, а также из-за наличия открытых пыльных пространств и в результате испарения.

При этом учёт следует осуществлять для всех типов выбросов. Сами источники загрязняющих воздух веществ на АБЗ указаны в следующей таблице.

Источники загрязнения на АБЗ Наименование отделения | Наименование источников выделения | Наименование источников выброса | ||||||||

1. Асфальтосмесительное отделение | 1. Место пересыпки каменных материалов в разгрузочную коробку. 2. Узел присоединения сушильного барабана к разгрузочной коробке. 3. Сушильный барабан. 4. Элеватор сушильного барабана. 5. Грохот. 6. Места пересыпки наполнителей в бункеры. 7. Смесители. 8. Пневмотранспорт наполнителя в силосные емкости. | Пылеуловители с выхлопными трубами | ||||||||

2. Битумное отделение | 1. Битумные котлы (гудронохранилище, битумохранилище) | Выхлопные трубы | ||||||||

3. Камнедробильное отделение | 1. Место пересыпки камня в приемный бункер | Неорганизованные выбросы | ||||||||

2. Щековая дробилка 3. Конусная дробилка 4. Грохот 5. Место пересыпки молотых материалов с конвейера | ||||||||||

4. Отделение по приготовлению минерального порошка | 1. Сушильный барабан 2. Шаровая мельница 3. Узел выгрузки (место пересыпки) порошка | Пылеуловители. Выхлопная труба сушильного барабана | ||||||||

5. Штабели песка и щебня, погрузочно-разгрузочные площадки | Неорганизованные выбросы | |||||||||

минеральных материалов | ||||||||||

Битумохранилище (гудронохранилище) | — | — | — | — | + | — | ||||

Реакторная установка по приготовлению битума из гудрона | — | + | + | + | + | + | ||||

Битумоплавильная установка | — | + | + | + | + | — | ||||

Асфальтосмесительная установка | + | + | + | + | + | + | ||||

Эмульсионная установка | — | + | + | + | + | — | ||||

Места погрузки и разгрузки минерального порошка, сушильный барабан АБЗ | + | — | — | — | — | — | ||||

Автомобильный транс-порт | + | + | + | + | + | — | ||||

Требования к охране экологии всё время ужесточаются. Поэтому растут и требования по отношению к АБЗ. В числе мер, способствующих сокращению вредных выбросов в атмосферу, необходимо выделить:

√ улучшение контроля над выполнением установленных правил и режимов;

√ создание новых, а также улучшение результативности имеющихся установок по очистке;

√ изменение процесса производства асфальтобетонный смесей.

Первое из указанных направлений предполагает непрерывный контроль над узлами и элементами АБЗ, выступающими в роли первоисточника загрязнения окружающей среды. Также сюда относится постоянное осуществление техобслуживания устройств для очистки.

Дополнительные меры контроля следующие:

√ контроль над пыленепроницаемостью различных кожухов элеваторов, а также проверка грохотов и утечек воздуха;

√ проверка герметизации газоотводов;

√ проверка бесперебойности работы очистных систем;

√ проверка выполнения температурного режима.

Германские учёные пришли к выводу, что весьма экономным в отдалённой перспективе станет такое топливо, как уголь. На данный момент в ряде американских АБЗ имеются особые горелки, которым для работы достаточно топлива в виде порошка. Как считают американские специалисты, в результате использования угля в качестве топлива атмосфера становится менее загрязнённой. В перспективе произойдёт увеличение доли угля в структуре используемого американскими АБЗ топлива.

В настоящее время заметна тенденция смены имеющегося асфальтосмесительного оборудования на улучшенные образцы, которые также имеют повышенные экологические показатели безопасности.

Из-за повышения различных требований, касающихся очистки газов, следует внимательнее отнестись к варианту использования фильтров из ткани как альтернативы существующей мокрой очистки. Об этом я уже рассказывал.

Ведутся научные разработки в области улучшения процедуры формирования асфальтобетонных смесей, что включает в себя:

√ использование особых бункеров, отличающихся повышенной герметичностью, а также применение силосов для минеральных порошков и задействование специального пневмотранспорта, позволяющего отправить порошок к самому асфальтобетонному оборудованию;

√ применение минеральных материалов, соответствующих всем требованиям различных госстандартов по составу глинистых и пылевых микрочастиц;

√ использование улучшенного топочного оборудования, а также применение анализаторов газа и измерителей кислорода, необходимых, для выбора наилучшего режима для сжигания применяемого топлива;

√ добавление в асфальтобетонное оборудование особых устройств, позволяющих вести постоянный контроль результативности улавливания пыли;

√ создание и внедрение передовых вариантов формирования асфальтобетонных смесей, выгодно отличающихся от существующих технологий своим сокращённым образованием пыли.

Последняя научная разработка основана на том, что изначально увлажнённый каменистый компонент подвергается обработке вяжущим. И только потом итоговая смесь разогревается до установленной технологическим процессом температуры.

Используемая в производстве технология считается чистой с экологической точки зрения. Связано это с тем, что в сушильно-смесительном барабане битум плавится ещё при достижении температуры, близкой к 80°С, что позволяет ему успешно связать небольшие частицы в притопочной области барабана, сокращая пылевой выброс.

Это позволяет добиться сокращения выброса твёрдых микрочастиц в вы-ходящем из барабана газе. Что выгодно отличает предлагаемую технологию от стандартного асфальтосмесительного оборудования.

Поэтому для соблюдения правил экологической безопасности на АБЗ всё чаще начинает использоваться формирование холодных смесей. Подобная практика широко используется в зарубежной практике, но и отечественные предприятия также всё чаще к ней прибегают. Такие холодные смеси включают в себя минеральный компонент особого содержания в виде гранулы и органическое вяжущее в жидком состоянии. Готовят и укладывают такую смесь также, когда она холодная. При этом имеющиеся у многих стандартное асфальтосмесительное оборудование просто дооборудуют специальными системами дозировки воды и её подачи.

Также на всех АБЗ следует обязательно принимать меры, направленные на создание необходимых условий и соблюдение заданных требований, указанных в специальных разрешениях на выброс различных вредных компонентов.

Котельным, которые работают на твёрдом и жидком топливе, необходимо обзавестись полностью работоспособным оборудованием, осуществляющим учёт сажи в выбрасываемых газах, и обзавестись передовыми приборами, очищающими образующиеся выбросы, попадающие в окружающую среду.

В АБЗ следует добавить особые участки, предназначенные для мытья всего подвижного механического состава, а также различных деталей и узлов. При этом необходимо полностью исключить утечку подобной загрязнённой воды в землю либо местные водоёмы.

Если в АБЗ есть собственные ёмкости, предназначенные для складирования и заправки топливно-смазочными материалами (ТСМ) имеющегося транс-порта, требуется организованная выдача и приёмка всех ТСМ таким образом, чтобы избежать вероятность загрязнения ими как воды и земли, так утечки в канализацию.

Территорию для организации смазки механических частей машин необходимо полностью обеспечить нужными ёмкостями, предназначенными для отработанных масел и для всевозможных фильтров.

Хранить вяжущие (гудрон, битум и т.п.) необходимо в особых крытых хранилищах, обеспеченных качественным отводом либо в особых прогреваемых цистернах. При этом открытые ёмкости и различные ямы должны быть исключены.

Разогревать вяжущие следует специальными электрическими нагревателями либо через пароподогрев.

Обработку пылевых материалов следует осуществлять механическим способом. Ручной труд здесь допустим только в виде исключения. В любом случае следует обеспечить соблюдение комплекса мер по предотвращению возможного распыления.

Каменистые компоненты следует очищать от пыли в специальных устройствах, предназначенных для обогащения различных материалов. В целях изоляции пылеобразующих мест дробильно-сортировочные устройства необходимо снабжать системами очистки от пыли. Транспорт для каменистых компонентов (транспортёры, элеваторы и другие) обязательно должен содержать специальные укрытия.

В случае хранения каменистых компонентов следует разработать меры по предупреждению попадания воды из-за дождя либо таяния снега.

Сократить образование пыли можно за счёт комплекса мер по пылеподавлению через увлажнение.

В случае отсутствия необходимой автоматической системы, предназначенной для розжига главной форсунки от сушильного барабана, сам розжиг, а также регулировка форсунки производятся специальным форсунщиком, расположенным сбоку. Нельзя находиться напротив форсунки.

В случае выявления неполадок с горелками, форсунками и топками работа сушильного барабана не разрешается. При этом каждый сушильный барабан следует оборудовать продвинутыми системами пылеулавливания.

Необходимо своевременно осматривать и ремонтировать все внутренние части сушильного барабана.

Использовать любой открытый огонь с целью разогрева битумопроводов до начала трудовой деятельности запрещено. Если битум загорится в котле, то следует надёжно закрыть специальной крышкой горло этого котла, а также отключить соответствующую форсунку.

Нельзя оставлять битумоплавильные агрегаты включенными без присмотра. Запрещено также использовать металлические предметы, чтобы осуществить замер либо перемешать битум.

Ремонт и обслуживание компонентов электронагревателей допускается лишь в случае полного отсутствия внутри них тока. При этом каждый металлический предмет следует заземлить. Любые работы по обслуживанию оборудования допускаются исключительно после его остывания.

Чтобы почистить котлы битумоплавильных агрегатов, потребуется пара человек. Первому предстоит спуск вниз, а второму – его подстраховка с помощью специальной верёвки, прикреплённой к предохранительному поясу. Чтобы посмотреть внутренние компоненты котла, следует взять переносную лампу 12V и ниже. При этом следует убедиться в отсутствии опасности взрывов.

Комнаты для изготовления асфальтобетонных смесей следует обеспечить качественной вентиляцией. В битум порой добавляют поверхностно-активные вещества (ПАВ), в которых содержится вода. Обычно это делают, если температура битума менее 95 °С. Если водорастворимое ПАВ попало на руку, следует немедленно его смыть под струей воды. Затем необходимо помыть руки нейтральным мылом, в котором нет соды. ПАВ, относящиеся к высшим аминам алифатическим, предварительно смываются растворителем без втираний кожи, а потом всё это смывают в потоке воды, отмывая дополнительно руки нейтральным мылом.

Анионактивные ПАВ, к которым относятся высшие карбоновые кислоты, следует удалять по аналогии с предыдущим примером. Если же на кожу попадает хлорное железо, то его требуется смыть в ходе мытья рук нейтральным мылом.

Посмотрите другие книги

- 20 секретов которые позволяют экономить при покупке асфальтобетонного завода

- Анализ поставщиков асфальтобетонных заводов

- Асфальтобетонные заводы MUSTANG

- Где взять деньги на покупку асфальтобетонного завода

- Китайский асфальтобетонный завод секреты фишки ньюансы

- Книга 100 вопросов на которые нужно ответить при покупке асфальтобетонного завода

Книги

8 (499) 350-37-28